W swojej pracy dyplomowej w Princeton Mark Herrema studiował dotacje do gospodarstw rolnych i opracował rynkowe rozwiązanie problemu głodu na świecie. Nic nie wydaje się zbyt wysokim zamówieniem dla zdecydowanego przedsiębiorcy, który specjalizował się w polityce.

33-letni Herrema od tego czasu skupił się na zmianach klimatu - w szczególności na znalezieniu sposobu na wychwytywanie gazów cieplarnianych i odpowiednie ich wykorzystanie. Wraz z Kentonem Kimmelem, kolegą z liceum, założył w 2003 r. Kalifornijską firmę Newlight Technologies z Irvine w Kalifornii. Po latach badań zespół przedstawił sposób produkcji plastiku z emisji dwutlenku węgla, który jest w rzeczywistości bardziej przystępny cenowo niż tworzywa na bazie oleju . „Tajny sos” to biokatalizator, który łączy powietrze i metan i ponownie składa wszystkie cząsteczki węgla, wodoru i tlenu w termoplast, który twórcy nazywają AirCarbon.

Herrema dzieli się swoją historią z Smithsonian.com.

Zacznijmy od problemu. Jaki problem próbujesz rozwiązać?

Newlight rozpoczął się w 2003 roku od pytania. Zamiast patrzeć na emisje węgla jako problem, co gdybyśmy mogli wykorzystać emisje węgla jako surowiec do produkcji materiałów, a co, gdyby materiały te mogły konkurować z materiałami na bazie ropy pod względem ceny i wydajności?

Gdybyśmy mogli to zrobić, dysponowalibyśmy potężnym procesem rozwiązania dwóch problemów: po pierwsze, uzależnienia od ropy naftowej, poprzez zastąpienie ropy naftowej wychwyconymi emisjami dwutlenku węgla, i po drugie, zmiany klimatu, poprzez stworzenie rynkowej platformy wychwytywania dwutlenku węgla. Co jeśli świat konkurowałby o wykorzystanie emisji dwutlenku węgla jako zasobu? Jest kilka rzeczy, które możemy sobie wyobrazić, które byłyby tak potężne w walce ze zmianami klimatu.

Czym dokładnie są Newlight Technologies? Czy możesz podać mi swoją windę?

Newlight został założony, aby zrealizować tę wizję. Rezultatem netto, po ponad dekadzie badań i rozwoju, jest AirCarbon, materiał termoplastyczny wytwarzany przez połączenie powietrza i wychwyconych emisji węgla na bazie metanu, które w przeciwnym razie stałyby się częścią powietrza. Materiał jest tak wytrzymały, jak tworzywa sztuczne na bazie oleju i znacznie tańszy.

Jak dokładnie wykonujesz plastik?

Proces produkcji rozpoczyna się od emisji metanu generowanej w miejscach takich jak składowiska odpadów, farmy, stacje uzdatniania wody i zakłady produkujące energię - wszędzie tam, gdzie metan jest emitowany tam, gdzie w przeciwnym razie zostałby uwolniony lub spalony. Pierwszą rzeczą, którą robimy, jest wychwytywanie tego metanu.

Na przykład w gospodarstwie materiał organiczny jest często przechowywany w zamkniętym obszarze, takim jak zbiornik, w którym wytwarza metan, a ten metan jest odprowadzany lub kierowany do rury i ostatecznie spalany, przy czym uwalniane jest zasadniczo 100 procent węgla w powietrze. W naszym procesie zamiast przepuszczać rurę lub zasilać urządzenie do spalania, przekierowujemy rurę do naszego reaktora konwersji. W reaktorze mieszamy emisje metanu z wodą, powietrzem i naszym biokatalizatorem. Tutaj biokatalizator wyciąga tlen z powietrza, a węgiel i wodór z metanu i łączy te cząsteczki, aby utworzyć długołańcuchową termoplastyczną cząsteczkę polimeru o nazwie AirCarbon.

Następnie usuwamy AirCarbon z reaktora, a po dalszym etapie przetwarzania stapiamy go w granulkę, gdzie można go następnie przetwarzać w kształty i zastępować tworzywa sztuczne na bazie oleju.

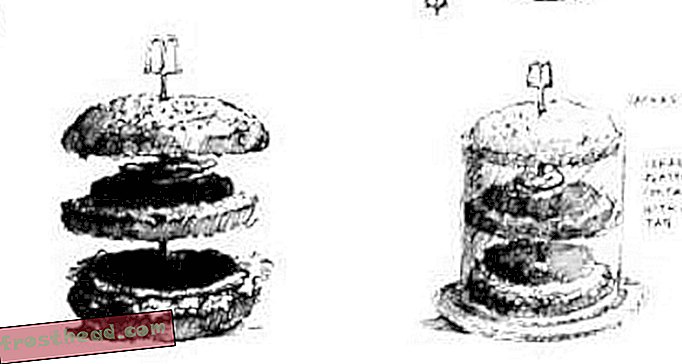

Jak wyglądają plastikowe granulki, zanim zostaną przetworzone na inne produkty. (Nowe światło)

Jak wyglądają plastikowe granulki, zanim zostaną przetworzone na inne produkty. (Nowe światło) Jak udało ci się uczynić ten proces opłacalnym?

Podstawowa nauka przekształcania metanu w polimery termoplastyczne istniała przez wiele dziesięcioleci. Niestety, podczas gdy nauka istniała, kluczowym wyzwaniem i powodem, dla którego proces nigdy nie został skomercjalizowany, były koszty. Przed wprowadzeniem Newlight koszt produkcji polimerów z emisji metanu był około 2 do 3 razy wyższy niż koszt produkcji tworzyw na bazie oleju. Niestety, bardzo niewiele firm może sobie pozwolić na użycie materiału o tym poziomie cenowym. Tak więc naszym założycielskim wyzwaniem było: w jaki sposób przeprowadzamy ten proces w taki sposób, abyśmy mogli konkurować cenowymi tworzywami sztucznymi na bazie oleju? Ostatecznie naszym kluczowym przełomem był nasz biokatalizator.

W szczególności w przeszłości wszystkie biokatalizatory były samoograniczające, co oznacza, że mogły wytworzyć tylko pewną ilość polimeru, zanim same się wyłączyłyby i wytworzyłyby dwutlenek węgla zamiast polimeru. Liczbowo, aby wyprodukować jeden kilogram plastiku, trzeba było wyprodukować jeden kilogram biokatalizatora, a to była maksymalna wydajność, co spowodowało, że koszt produkcji był bardzo drogi.

W ciągu około dziesięciu lat pracy opracowaliśmy nowy rodzaj biokatalizatora, który się nie wyłącza. Każdy kilogram wytwarzanego przez nas biokatalizatora wytwarza około dziewięciu kilogramów polimeru - dziewięciokrotnie więcej materiału przy takim samym nakładzie niż poprzednie opcje, umożliwiając Newlight wytwarzanie polimeru z gazów cieplarnianych w cenie, która oferuje dwucyfrową procentową redukcję kosztów w porównaniu do kosztu do produkcji tworzyw sztucznych z oleju.

Jak wymyśliłeś tę koncepcję?

Przeczytałem artykuł z Los Angeles Times na temat emisji metanu przez krowy w 2003 r., Zatytułowany „Uzyskiwanie krów do ochłodzenia”. W artykule opisano dokładną ilość metanu - 634 kwarty - emitowaną na krowę dziennie, a liczba ta rozpoczęła łańcuch pytania: ile metanu wytwarza gospodarstwo? A co z hrabstwem, stanem, składowiskiem odpadów lub obiektem energetycznym?

To, co wydawało się abstrakcyjną koncepcją emisji dwutlenku węgla, wydawało się teraz tak realne, tak dotykalne. Płonące pytanie brzmiało: skoro tak wiele naszych materiałów wykonanych jest z węgla, dlaczego pozwalamy, aby cały ten węgiel wyszedł w powietrze? Dlaczego nie wykorzystać go do produkcji materiałów, zwłaszcza materiałów, które w innym przypadku byłyby wykonane z oleju, takich jak tworzywa sztuczne?

Połączyłem siły z Kentonem Kimmelem, aby założyć Newlight, aw 2006 roku Evan Creelman dołączył do naszego zespołu. Przez dziewięć lat Newlight pracował w ciszy radiowej - bez strony internetowej, bez obecności publicznej - ponieważ mówiliśmy, że dopóki nie będziemy w stanie konkurować cenowo plastikami na bazie ropy, nie ma o czym rozmawiać.

Krzesło wykonane z AirCarbon. (Nowe światło)

Krzesło wykonane z AirCarbon. (Nowe światło) Jak opisałbyś swój dotychczasowy sukces?

W sierpniu 2013 r., Dziesięć lat po naszym założeniu, Newlight rozpoczął działalność w pierwszym na świecie komercyjnym zakładzie produkcyjnym AirCarbon w Kalifornii, gdzie łączymy powietrze z metanem z farmy, aby tworzyć termoplasty AirCarbon.

Od czasu komercyjnej rozbudowy Newlight, AirCarbon był wykorzystywany w wielu produktach, w tym w krzesłach KI, torbach Dell i pokrowcach na telefony komórkowe Sprint. W 2013 r. Newlight miał pięć aplikacji. W ciągu 12 miesięcy od naszej komercyjnej ekspansji urosliśmy do ponad 75 aplikacji, a dziś współpracujemy z ponad 60 firmami z listy Fortune 500, aby wprowadzić AirCarbon w różnych produktach w Stanach Zjednoczonych, Europie i Azji, od aplikacji motoryzacyjnych i komponentów elektronicznych, po butelki, nakrętki i filmy.

Dzisiaj koncentrujemy się na ekspansji, a naszym kolejnym krokiem odniesienia jest zwiększenie produkcji do 50 milionów funtów rocznie. Jedna z ostatnich dużych innowacji w produkcji tworzyw sztucznych - technologia UNIPOL firmy Union Carbide - zmniejszyła kapitał i koszty operacyjne procesu produkcji tworzyw sztucznych i wzrosła z pomysłu do ponad 60 miliardów funtów rocznie w rocznej produkcji. Widzimy równie znaczącą zmianę oszczędności kosztów i dążymy do osiągnięcia podobnej skali.

Jednocześnie naszym celem jest budowanie większej liczby obiektów do konwersji, abyśmy mogli szybko i skutecznie rozszerzyć technologię produkcji AirCarbon w miejscach takich jak farmy i składowiska odpadów do [szczelinowania] rozbłysków w Północnej Dakocie i Teksasie, gdzie ilość węgla jest spalana i emitowana każdego dnia - węgiel, który moglibyśmy przekształcać się w materiały - są tak intensywne, że z kosmosu te wiejskie obszary rozświetlają niebo nocą, jak Chicago czy Nowy Jork.

Członkowie zespołu Newlight w jednym z ich zakładów produkcyjnych w Kalifornii. (Nowe światło)

Członkowie zespołu Newlight w jednym z ich zakładów produkcyjnych w Kalifornii. (Nowe światło) Jak widzisz wpływ Newlight Technologies na redukcję emisji gazów cieplarnianych?

Kiedy trzymasz AirCarbon w dłoni, około 40 procent ciężaru odczuwanego przez ciebie to tlen pobierany z powietrza, a 60 procent to węgiel i wodór z wychwytywanej emisji węgla - węgiel, który w przeciwnym razie stałby się częścią powietrza.

Mamy nadzieję, że AirCarbon rozpocznie zmianę paradygmatu, w której zaczniemy postrzegać emisje gazów cieplarnianych jako zasób, surowiec, który można wykorzystać do produkcji najwyższej jakości, najbardziej opłacalnych i najbardziej zrównoważonych materiałów na świecie.

Czy uważasz, że Newlight może pomóc w rozwiązaniu napięcia między zainteresowanymi ograniczeniem emisji dwutlenku węgla a tymi, którzy uważają, że takie ograniczenia będą paraliżować gospodarkę? Jeśli tak to jak?

Absolutnie. AirCarbon to jedna część Atlasu Wzruszyła ramionami, a druga Niewygodna prawda . Naszym zdaniem zmiany klimatu nie zostaną rozwiązane dzięki dotacjom ani podatkom. Uważamy, że jedynym sposobem na rozwiązanie problemu zmian klimatu w wymaganym czasie i skali jest zastosowanie rozwiązań rynkowych, w których konsumenci i marki są częścią rozwiązania, w którym wytwarzane przez nas produkty są tańsze i tańsze. wychwytywanie węgla i tam, gdzie wszyscy w tym uczestniczymy.

Ostatecznie to, co jest dla nas tak ekscytujące w AirCarbon, to to, że zmienia warunki debaty. Jeśli rzeczywistość jest impasem politycznym, musimy przestać walczyć w tej samej walce i skupić się na wspólnej płaszczyźnie i rozwiązaniach. Wszyscy możemy się zgodzić, że wolelibyśmy używać krajowych produktów pochłaniania dwutlenku węgla niż ropy do produkcji produktów, i wszyscy możemy się zgodzić, że wolelibyśmy używać materiałów wychwytujących węgiel, które kosztują mniej niż materiały na bazie ropy naftowej.