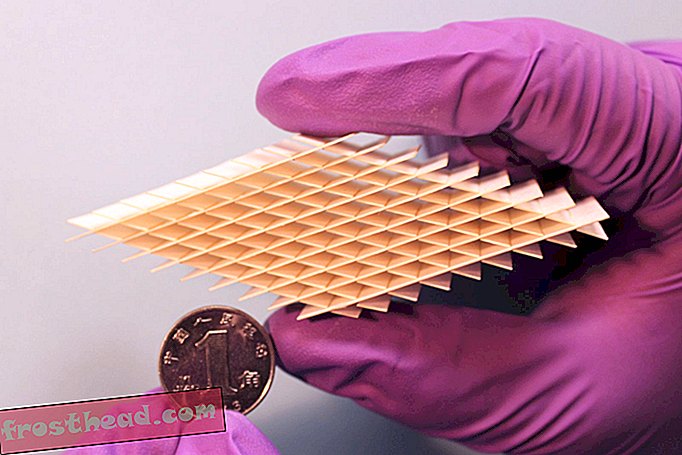

Zdjęcie powyżej metalowej siatki siedzącej na głowie mniszka lekarskiego bez zakłócania ani jednej pierzastej kępki może wyglądać na Photoshopa. Ale nie jest. To prawdziwe zdjęcie jednego z bardziej interesujących osiągnięć najnowszej nauki o materiałach - metalowej „mikrolatki”, która jest 100 razy lżejsza niż styropian.

„Zasadniczo jest to 99, 9 procent powietrza”, mówi Sophia Yang, badaczka z HRL Laboratories, gdzie wynaleziono mikroukład.

Aby wykonać metalową mikroukład, naukowcy zaczynają od struktury polimerowej. Ta struktura jest tworzona przez świecenie światłem ultrafioletowym (UV) przez filtr na ciekły polimer. Proces tworzy niemal natychmiast stwardniałą strukturę 3D. W zależności od składu chemicznego polimeru uzyskana struktura może być miękka lub sztywna, lekka lub ciężka. Te struktury mikrokatryczne mają wiele potencjalnych zastosowań - miękka polimerowa mikrokatrka może być przydatna na przykład do tworzenia wygodnych, ale wyjątkowo ochronnych kasków rowerowych.

„Czuje się prawie jak piana pamięci” - mówi Yang.

Aby stworzyć metalową strukturę na zdjęciu z mniszka lekarskiego, strukturę polimerową powleka się wyjątkowo cienką warstwą niklu - o grubości około 100 nanometrów, czyli 1000 razy cieńszej niż ludzkie włosy. Następnie do rozpuszczenia polimeru w niklu stosuje się związek chemiczny. Rezultatem jest seria pustych rur.

Struktura naśladuje skład kości, które są sztywne na zewnątrz, ale w większości puste w środku.

Naukowcy z HRL pracują nad mikrokatrą od 2007 roku, kiedy to po raz pierwszy stworzono proces tworzenia mikrokatownicy polimerowej. Od tego czasu Yang i inni pracowali nad zwiększeniem skali produktu - pierwszy kawałek mikrolatownicy polimerowej miał wymiary około 1 cal na 1 cal, podczas gdy nowsze konstrukcje miały nawet 5 stóp - i opracowali dodatkowe procesy, takie jak galwanizacja .

Ponieważ HRL jest współwłasnością Boeinga i General Motors, badacze skoncentrowali się na zastosowaniach lotniczych i motoryzacyjnych w mikrokatach. Yang twierdzi, że jednym z najbardziej obiecujących potencjalnych zastosowań może być lotnictwo, w którym można zbudować różne części konstrukcji samolotu z ultralekkiego mikrokatła z metalu. Może to być dowolna część samolotu, która „musi być lekka, a jednocześnie strukturalnie wytrzymać obciążenie”, mówi Yang.

Obejmuje to podłogę samolotu, sufit, ściany kuchni, ściany toalety i wiele innych. Konstrukcje te są zazwyczaj wykonane z płyt warstwowych o strukturze plastra miodu, pełnych arkuszy materiału „warstwowego” z pustymi sześciokątnymi kolumnami przypominającymi plaster miodu. Płyty warstwowe o strukturze plastra miodu są szeroko stosowane ze względu na ich wytrzymałość i lekkość. Ale metalowa mikroukład jest znacznie lżejszy. Zastąpienie płyt warstwowych o strukturze plastra miodu mikrokratką może znacznie zmniejszyć wagę samolotów, co oznacza, że zużyją mniej paliwa. Ma to istotne zalety środowiskowe, a także ekonomiczne. Ta sama zasada może obowiązywać w przypadku samochodów, a nawet statków kosmicznych - HRL został niedawno wykorzystany do współpracy z NASA w nowej generacji kosmicznego pojazdu startowego, produkując ultralekkie panele kadłuba pojazdu. Naukowcy szacują, że ich materiały mogą zmniejszyć masę pojazdu nawet o 40 procent.

„Lekkie i wielofunkcyjne materiały i konstrukcje są jednym z najważniejszych obszarów NASA, które mogą mieć największy wpływ na przyszłe misje NASA w eksploracji ludzi i robotów” - powiedział Steve Jurczyk, administrator w NASA Space Technology Mission Directorate, w komunikacie prasowym NASA. „Te zaawansowane technologie są niezbędne, abyśmy mogli wystrzelić silniejszy, ale lżejszy statek kosmiczny i komponenty, gdy chcemy zbadać planetoidę i ostatecznie Marsa”.

Znacznie dalej na drodze metalowa mikroukład może mieć zastosowanie medyczne. Maleńkie rurki mogą być wykorzystywane jako sztuczne płuco, mówi Yang.

Oddychaj przez ten sam materiał, który był używany do budowy statków rakietowych: teraz to żyje w przyszłości.